地图名片

电话:029-8958 8822

邮编:710075

E-mail:service@wuhe.com.cn

网址:http://www.wuhe.com.cn/

顶刊《Acta Materialia》:3D原位研究铝合金"剪切到拉伸"的损伤!

虽然几十年来的研究一直集中在高水平三轴应力下的损伤和断裂,但直到最近才开始针对含缺口厚部件在低应力下的变形和失效进行研究。在高应力断裂过程中,空洞的形核、生长和聚集是主要的损伤机制,应力三轴度与塑性应变相结合被确定为延性损伤增长的驱动力。然而,在应力三轴度较低的情况下,已发现断裂应变与应力三轴度之间存在复杂的非单调关系。由于最终失效过程高度局部化,在这些情况下很难定义和测量断裂应变。关于剪切载荷下损伤机制的微机械建模,已进行多项研究,但是这些理论工作中的大部分仍需要实验验证。 法国巴黎理工大学的一项最新研究探讨了在低应力三轴度下从“剪切到拉伸”的载荷路径变化对延展性、变形和损伤机制的影响。相关论文以题为“3D insitu study of damage during a ‘shear to tension’ load path change in an aluminium alloy”发表在Acta Materialia。

论文链接:https://doi.org/10.1016/j.actamat.2022.117842

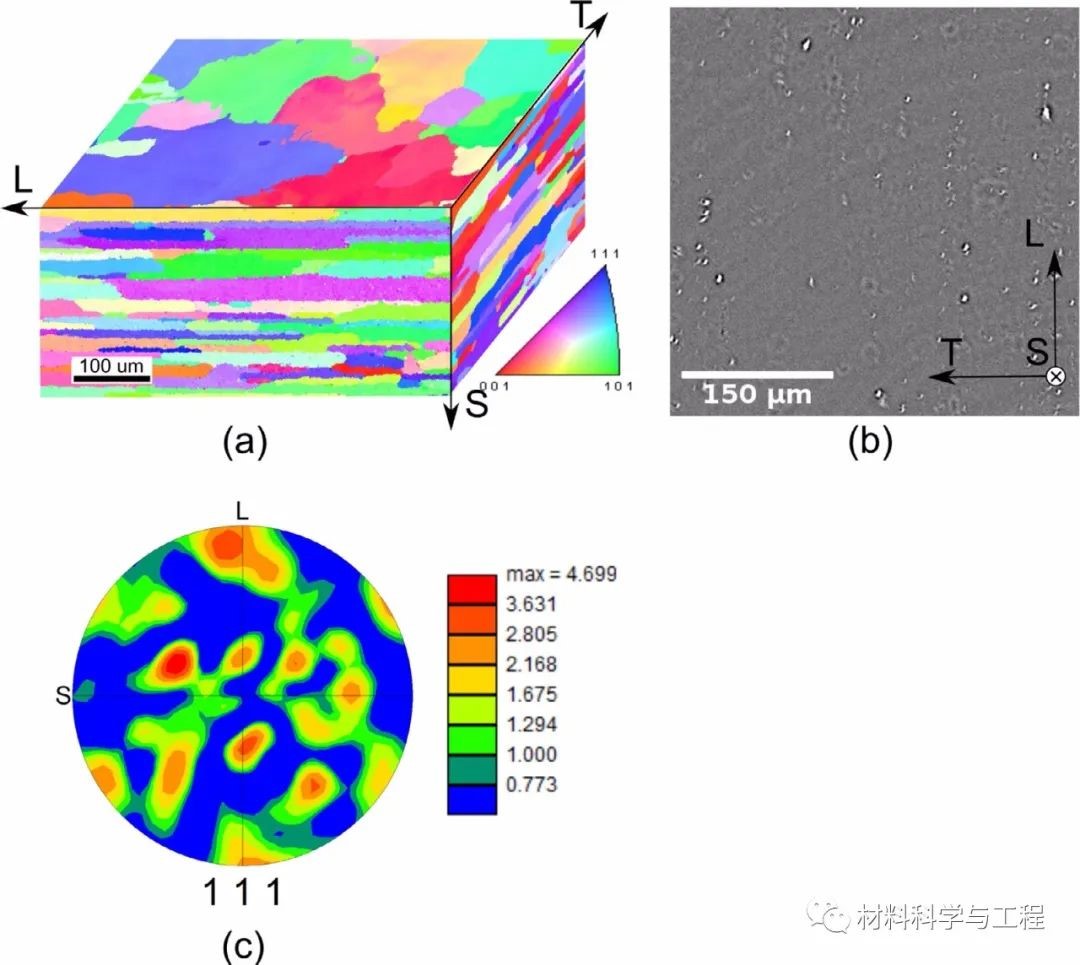

图1 2198T8R板材3D晶粒结构的反极图

图2 剪切到拉伸载荷的实验和模拟标称应力与拉伸曲线

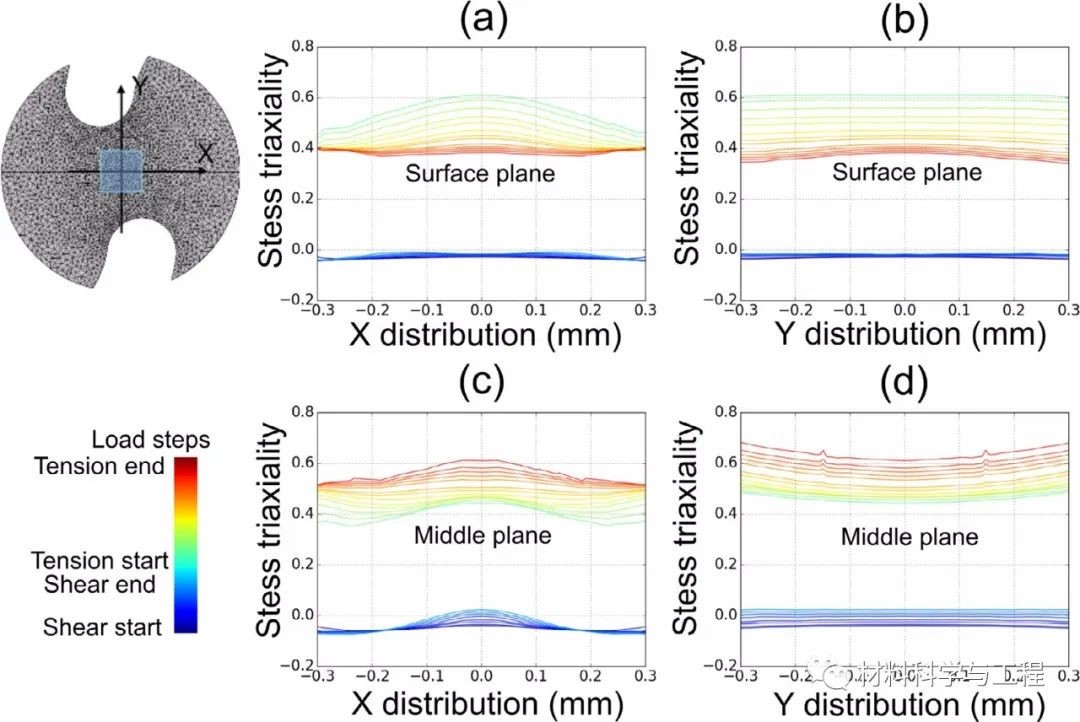

图3 从剪切到拉伸,应力三轴度沿水平线和垂直线轴分布

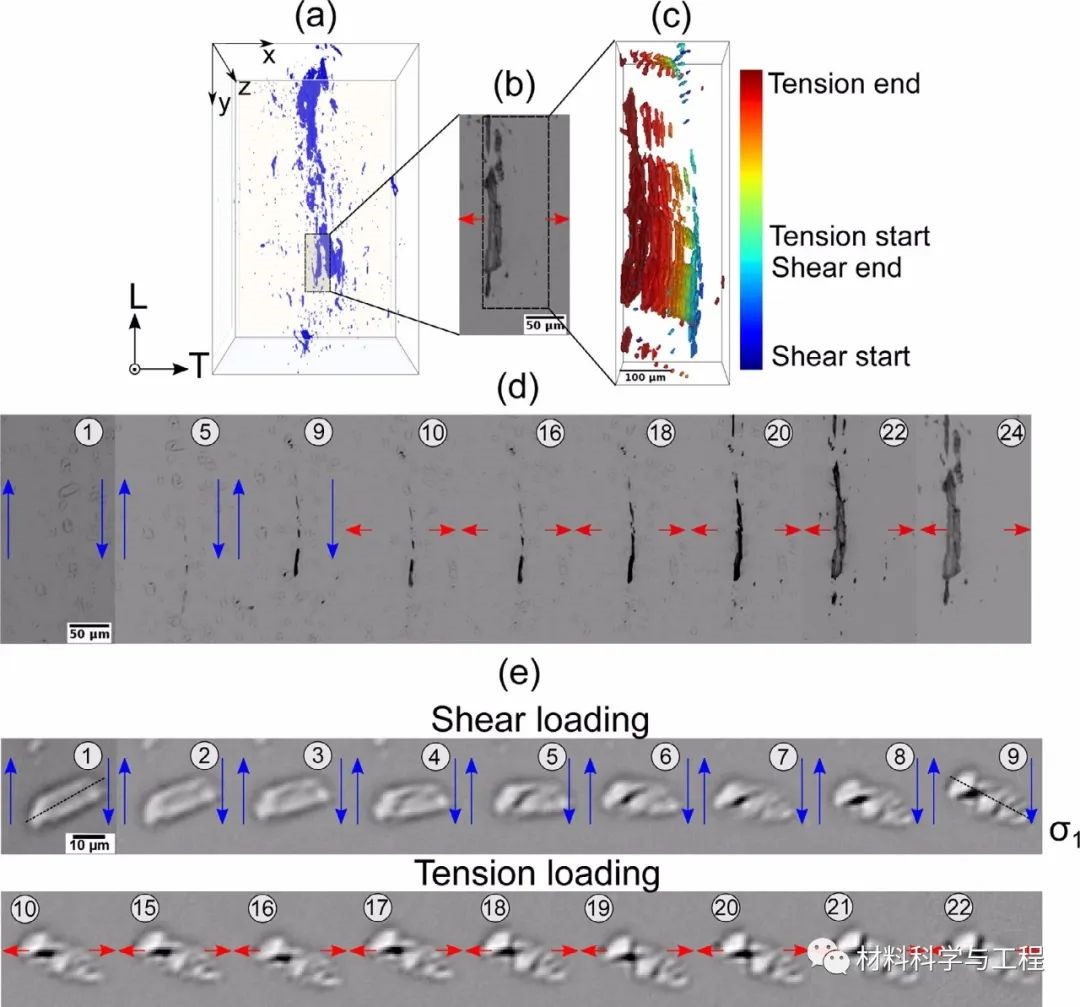

图4 断裂前剪切带区域的层析成像数据损伤可视化

本研究明确了在拉伸之前预加载剪切的不利影响。(1)在中尺度上:选择了适用于非比例载荷路径的累积等效应变。它适用于投影DIC和有限元模拟结果,用于样品中间平面的应变测量。损伤演变是根据表面空隙率量化的,作为在整个载荷历史上测量的累积等效应变的函数;(2)在微观上:发现了两种主要类型的损伤特征:金属间颗粒裂纹和扁平裂纹。后者对2198 T8R材料的负面影响更大。令人惊讶的是,在剪切预应变结束时已经可以观察到损伤形核,在此期间应力三轴度几乎为零。在剪切预应变后的拉伸载荷过程中,形核损伤增大并导致最终断裂。本文对研究低应力三轴度下材料的变化有指导作用。

本文来自微信公众号“材料科学与工程”。欢迎转载请联系,未经许可谢绝转载至其他网站。